お客様事例

お客様事例

2019年9月25日公開

金型産業の国際化にともない、日本国内の企業は更なる技術力向上や作業改善に取り組んでいる。

株式会社サンキョーでは構造部データ加工率向上の取り組みとして、2005年にCADCEUSの構造部加工用CAM「DieStacker」を導入。

構造部加工でのデータ化を実現し、データ出力率60%を達成した。

そんな中、構造部加工のデータ化の進化と共に、設計も2D図面設計からSOLID設計が主流になり、構造部加工のデータ出力率をさらに上げることが求められた。

2014年からはCADmeisterの構造部加工用 自動CAM「CAM-STRUCTURE」に移行。

自社の加工ノウハウをデジタル化したナレッジデータベースをもとに、加工手順、工具、加工条件などの自動加工設計を行い、構造部加工データ作成の工数短縮に取り組んだことにより、現在ではデータ出力率90%を達成している。

今回は「CAM-STRUCTURE」導入についての取り組みを紹介する。

株式会社サンキョーは1960年にプレス金型メーカーとして創業し、自動車関連、建機関連、農機関連のプレス金型の設計製造およびメンテナンスをおこなっている。

2000tメカプレス、3Dレーザー加工機の設備を持ち、自動車関連部品ではアウター部品からインナー部品まで幅広い金型を取り扱っている。

特に深さのある絞り型の設計製作において定評があり、お客様のニーズに合わせ、金型製作や成形解析を用いた部品評価も行う。

年間128型(平均4.9t)の受注実績を持つ。

・NCデータ作成前準備に多くの工数を費やしており、データ出力が加工予定に間に合わない状況が多発していた。

・5軸加工における無人加工ができなかったため、構造部5軸加工は常に有人で行っていた。

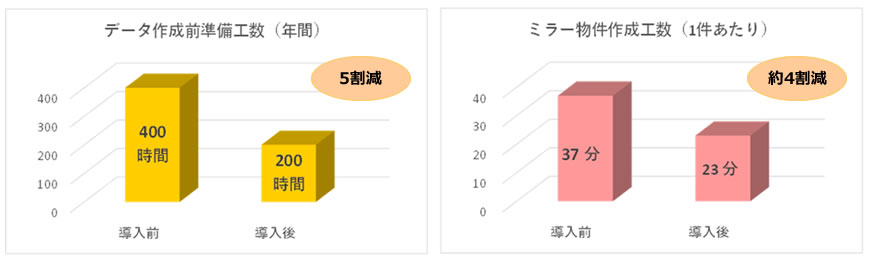

・NCデータ作成前準備の工数を5割削減できた。データ出力量が増え、加工予定に間に合わせられるようになった。

・ミラー物件のNCデータ作成工数を4割削減できた。

・5軸加工の無人加工を実現した。

・手動で加工していた箇所についてもデータ化を実現し、データ出力率90%を達成した。

SOLID設計が主流になる中で、必要になる構造部のデータ出力量が倍増に。

新しい構造部加工用 自動CAMを選び、CAM作業の自動化による工数削減に挑戦!

構造部加工においては、長い間現場の作業者が2D図面や寸法図を見ながら機械を手動で操作して加工を行ってきた。

しかし、形状加工だけでは夜間の無人加工は確保できず、夜間は加工停止する加工機が多発している状況であった。

それが、2005年 CADCEUSの構造部加工用CAM「DieStacker」の導入により、構造部のデータ加工を実現。

データ出力率を60%まであげることができた。

しかし、「DieStacker」ではデータ作成前準備、SOLID編集作業等に多くの工数を要するため、さらにデータ出力量をあげていく事は難しい状況であった。

さらなる作業改善を検討していた2014年にUELより5軸加工に対応した新しい構造部加工用 自動CAM「CAM-STRUCTURE」を提案された。

「加工データを作成する我々にとって、システムを新しくすることは大きな負担になります。

ですが、既存のシステムのまま構造部のデータ出力量を大幅に上げることは困難でしたし、『CAM-STRUCTUREは今後さらに開発を進め、CAM作業の自動化促進を目指します』という言葉に将来性を感じ、導入を決めました。」と西尾氏は振り返る。

2014年11月より新システム CAM-STRUCTUREの立ち上げ作業を開始。

通常作業をDieStackerで行いながら平行して準備を進め、2015年4月にはテスト加工を実施。

現在はCAM-STRUCTUREのみの2台体制で本格運用を行っている。

立ち上げ作業を担った大橋氏は

「新しいシステムの仕組みを理解するのは大変でしたが、操作性がDieStackerよりも親切で助かりました。

ナレッジデータベースの登録は、まずDieStackerの登録内容をそのまま移行し、その後、新しい工具を追加するなどの精査を行いました。

CAM-STRUCTURE では新たに5軸加工の無人化の実現に加えて、DieStackerの時には手動で加工していたキー溝の壁上部の面取りのような5軸加工以外の箇所についても、UELのサポートSEに相談しながら、ひとつひとつ解決していくことで、データ加工の幅を広げていきました。」と試行錯誤の様子を語ります。

5軸加工の無人化を実現

NCデータ作成工数・現場での有人による作業工数を大幅に削減

CAM-STRUCTUREは「CAM作業の自動化」「加工ノウハウのデジタル化」「無人加工率の向上」を狙いとした構造部加工用 自動CAMシステムである。

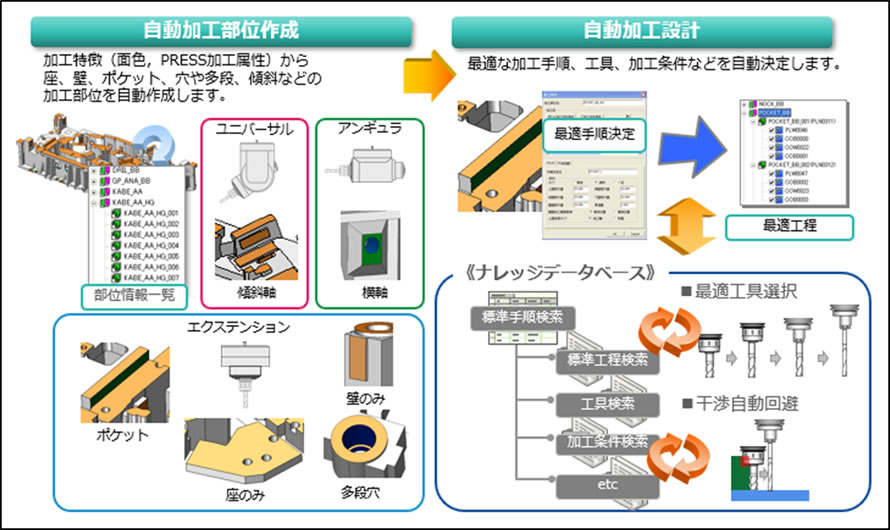

加工特徴(面色、加工属性)から加工部位を自動作成し、その加工部位に対して、加工ノウハウをデジタル化したナレッジデータベースをもとに最適な加工手順、工具、加工条件などを自動決定することができる。

工具やアタッチメントと干渉のない安全な加工パスが作成できるほか、最適化条件に合わせた加工順の並び替えや工具寿命に応じた分割処理、ドライラン用NC作成など安全な無人加工を実現している。

CAM-STRUCTUREの自動化機能

5軸加工の加工パスがCAM-STRUCTUREで作成できるようになったことで、NCデータ作成者の加工指示書作成工数や、現場の機械オペレーターの有人作業工数を削減することができた。

NCデータ作成前準備においては、DieStackerではオブジェクトを一つに併合する作業が必要であり、年間400時間の作業工数を要していたが、CAM-STRUCTUREではその必要がなくなったため5割減の200時間で作業できるようになった。

また、ミラー物件については、DieStackerではLHとRHをそれぞれ別のオブジェクトでNCデータを作成する必要があったが、CAM-STRUCTUREでは同一オブジェクト内での作業が可能となり、かつ、ミラーコマンドを活用してミラー配置側の作業工数を短縮できるようになった。これにより約4割の工数が削減できた。

誰が操作しても簡単で安定した品質のNCデータが作成できるシステムへ

CAM-STRUCTUREの技術交流会やUELのサポートに期待

「データ出力率90%とはいっても、実際の無人加工率はまだ65%程度に留まっています。

これは、構造部加工データで用いる工具の本数が多く、工具の突き出し長さも加工箇所で大きく異なり、まとめてかけると加工機の制御オーバーになるので、加工者が判断しながら加工するデータを選択しているためです。

将来的には加工機・加工プログラムも含めてデータ作成側でフル制御できるよう、データ作成担当・機械加工担当が毎週打ち合わせを実施して改善に取り組んでいます。

まずはデータ出力率=無人加工率を実現し、最終的には無人加工率100%にする事を目標としています。」(西尾氏)

また、株式会社サンキョーでは、プロファイル、形状部、構造部の各部門に専任者がいて、NCデータ作成を行っている。

「各部門の作業は専任者だけでなく、他部門の担当者も大まかには把握できているのですが、作業を代行するのは困難ですし、データを一人で作成できるようになるまでに非常に期間を要します。

誰が操作してもすぐに習得でき、また、期間が空く事があってもスムーズに安定した品質のNCデータが作成できるようにしていきたいです。

それに向けて開発が進められているCADmeisterのFull Auto CAMに期待しています。」(西尾氏)

「CAM-STRUCTUREを使っているユーザーの方々と情報交換をする機会が年1回あるのですが、より定期的に集まって研究会のようなスタイルで、新しい気づきを得たり、追加して欲しい機能を考えたりしていけると良いですね。」(大橋氏)

2019年7月取材

※記載の会社名、製品名は、各社の商標または登録商標です。

※自治体・企業・人物名は、取材制作時点のものです。