お客様事例

お客様事例

2019年10月30日公開

自動車部品用金型を専門とするフクダエンジニアリング株式会社は、製造工程における金型のモーション系不具合を削減するために検図体制の改善に取り組んでいる。

その取り組みの一つとして、設計後の検図ツールにCADmeister 搬送ライン解析「PRESS-MOTION」を導入した。

条件を入力するだけで、モーション解析や干渉チェックが誰でも行えるようになり、不具合の早期解決につながった。

フクダエンジニアリング株式会社は、自動車部品用金型を専門とするエンジニアリング会社である。

複雑な機構を持つ足廻り部品や、薄板深絞り成形部品である自動二輪車のガソリンタンクの金型において高く評価されている。

製品開発の初期段階から関わり、プレスラインの工程や歩留まりについて企画提案することで、高品質かつ最適なコストでのものづくりを提供できるのが強みである。

2001年よりグローバル化にも取り組んでおり、中国、インド、フィリピン、北米、メキシコに拠点を持つ。

世界各地の部品メーカーへスピード感を持って供給できる体制を確立している。

・設計の検図を目視で行っており、技術者の経験値に頼っていた。

・海外設計部門へ検図結果をフィードバックする際に時間がかかっていた。

・搬送ライン解析ツールに条件を入力するだけで、誰でも干渉チェックを行えるようになった。

・海外設計部門での一次検図が可能になり、不具合の早期解決につながった。

検図体制改善のために搬送ライン解析ツールを導入

「うちではCADとしてCADmeisterを使っていないんです。」内間氏が語るように、フクダエンジニアリングでは、設計後の検図ツールとしてCADmeisterの搬送ライン解析機能「PRESS-MOTION」を使用している。

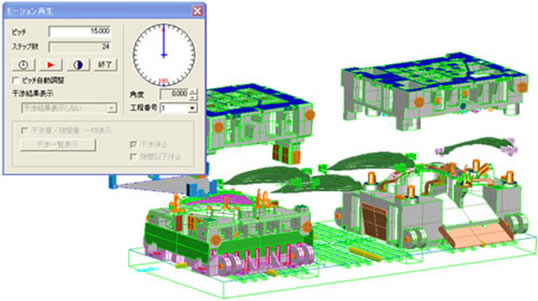

「PRESS-MOTION」は設計者向けの搬送ライン解析ツールであり、複数の金型工程からなるプレスラインのモーション解析、干渉チェックを実現する機能を持つ。

製造工程におけるモーション系不具合を削減することを目的としている。

モーション解析

フクダエンジニアリングでは、国内と海外の二拠点で設計の管理を行っており、海外では中国 山東省 煙台市に主な設計部門がある。

海外で設計したものを、国内で検図する流れになっており、これまでは国内の技術者が経験値による目視で検図を行ってきたが、搬送ライン解析ツールの導入により、条件を入力すれば、誰でも干渉チェックが実施できる環境が整った。

そこで、一次検図を煙台市の設計部門で行い、二次検図を国内の設計部門で実施するよう検図体制の改善を図った。

なぜこういった改善を行ったのか、経緯を伺った。

「煙台市の設計部門から外注業者に設計を依頼した際に、弊社のプレス機の仕様に適応できていない設計データが納品されるケースが何度か発生していたため、以前より品質向上の対策を検討していました。

ですが、費用面でなかなか搬送ライン解析ツールの導入までは踏み切れずにいました。

そんな中、トランスファープレスで干渉不具合が発生しました。

すぐに再発防止を検討する場を設け、対策として設備投資の費用をかけてでも搬送ライン解析を導入すべきと判断しました。」(内間氏)

導入後は、通常業務と並行しながら約4週間で搬送部位であるフィンガーなどの3Dデータを作成し、運用を開始した。

操作は内間様、煙台市の一次検図担当者ともに各1日間で習得することができた。

検図工数は1型あたり1時間ほど増加したが、不具合が早期解決できるようになった

運用開始からすでに5部品に対して、搬送ライン解析ツールでの検図を行っている。

検図のやり方を改善したことで、1型あたり1時間ほど工数が増加した。

しかしながら、それ以上に不具合が早期解決できるようになったと実感している。

「これまでは国内の検図で問題箇所が見つかると、煙台市の設計部門と何度もやり取りが発生していました。

それが、煙台市で搬送ライン解析ツールを使って一次検図をするようになったことで、図面精度が向上したと思います。

例えば、部品搬送時に搬送装置と金型間の隙間距離が閾値にかなり近い場合なども、一次検図者が判断に迷うと、国内の二次検図者へすぐに確認してくれるので、こちらも的確に修正指示を出せるので助かっています。」(内間氏)

データ交換の精度があがるといいのだが

技術の継承のために、システムをうまく使っていきたい

「設計部門では別のCADシステムを使用しているので、搬送ライン解析に取り込むためにデータ交換を行っています。

うまく変換できない場合もあるので、そこが改善できるといいですね。

データ交換はシステム間の相性の問題もあるので、どちらのシステムが悪いとは言えないのですが、精度があがれば作業効率があがりますから。」(内間氏)

「グローバル展開における課題は、人材の育成と定着です。

これまでは現地採用したスタッフを試行錯誤しながら育成してきました。

価値観の違いもあるのでしょうが、残念なことに育てた人材が転職してしまう場合も多いです。

今後はさらに海外での人材育成の体制を整え、確かな技術力とチャレンジ精神を持って共に仕事に取り組んでいける仲間を育てていきたいと考えています。

国内の熟練技術者の知見を、システムを用いて継承していきたいとも考えています。」(小林氏)

2019年8月取材

※記載の会社名、製品名は、各社の商標または登録商標です。

※自治体・企業・人物名は、取材制作時点のものです。